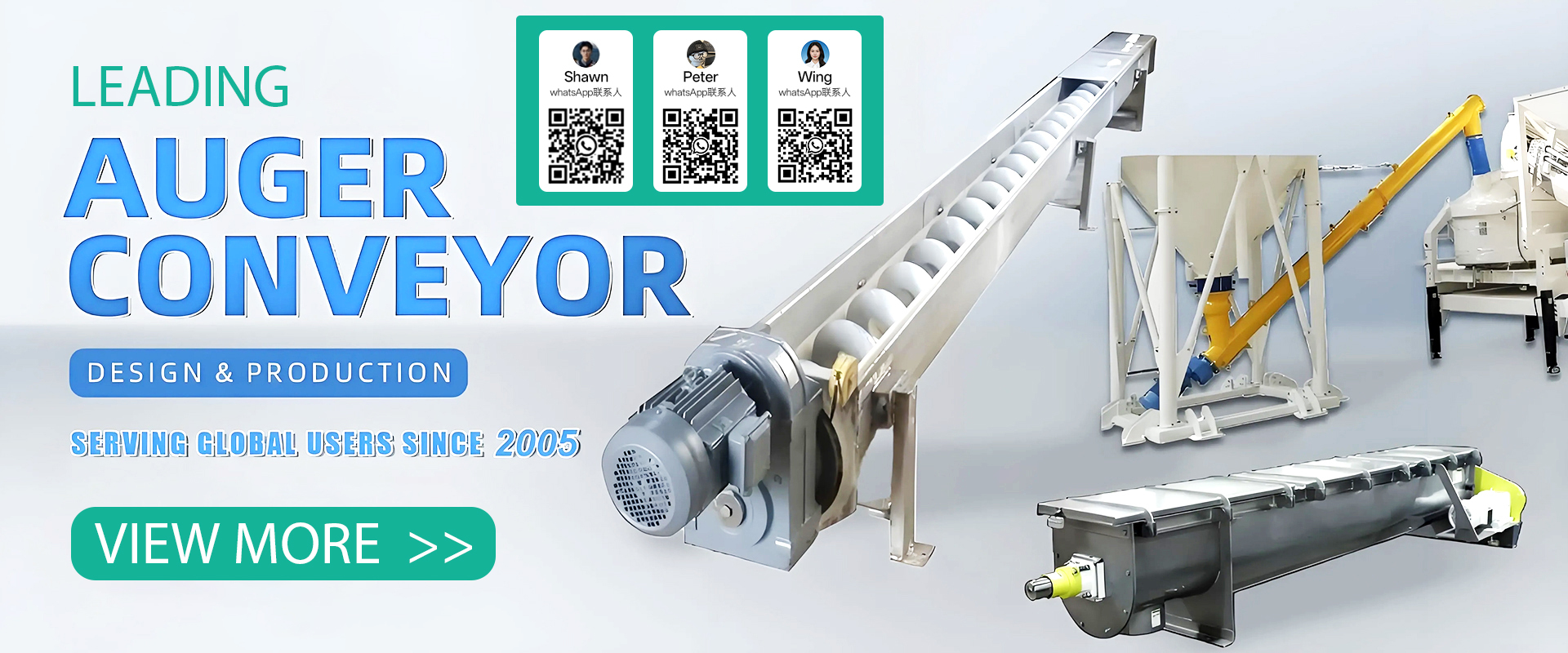

En la producción de materiales para baterías de nueva energía, el transporte de fosfato férrico después del secado suele enfrentarse a tres desafíos principales: adhesión a la pared, desgaste y contaminación por metales.La línea de producción de material de cátodo con un volumen de producción anual de 1.000 toneladas adoptó transportadores de tornillo de doble eje de acero inoxidable para lograr una estabilidad de la producción., limpio y continuo transporte de materiales.

Diseño adaptado a las características del material

El material transportado es un polvo de fosfato de hierro seco con una densidad aproximada de 0,8 g/cm3, que presenta una alta abrasividad y sensibilidad al contenido de hierro.Toda la unidad está construida de acero inoxidable 304, con cuchillas sometidas a un tratamiento de endurecimiento por nitruración para lograr una dureza superficial superior a HV900, resistente eficazmente al corte de partículas.Los revestimientos resistentes al desgaste reemplazables instalados en las paredes interiores de la cáscara amplían la vida útil del equipo al tiempo que reducen la frecuencia de mantenimiento.

Autolimpieza por medio de doble eje de enclavamiento

Para abordar las tendencias de puente y adhesión, se emplea una estructura de doble eje con diámetros iguales que giran en direcciones opuestas.el avance simultáneo del material mientras se raspan los depósitos de las hojas opuestasEsto reduce significativamente la acumulación de residuos en el fondo, eliminando los riesgos de obstrucción en la fuente y garantizando un funcionamiento continuo.

El sellado y la transmisión aseguran el funcionamiento a largo plazo

Las tiras de sellado de PTFE se instalan tanto en los puertos de entrada/salida como en las placas de cubierta.adaptarse a condiciones de presión negativa leve y controlar eficazmente la fuga de polvoEl eje de transmisión utiliza un reductor montado en el eje para la conexión directa, lo que aumenta la eficiencia de la transmisión en un 15%.sin paradas no planificadas durante ocho meses consecutivos.

Este caso demuestra que, para los polvos altamente abrasivos y viscosos, el transportador de tornillo de acero inoxidable de dos ejes ofrece ventajas sobresalientes en la prevención de la contaminación, la resistencia a la obstrucción, la resistencia a la corrosión y la resistencia a la contaminación.y estabilidad operativa, lo que lo convierte en una opción fiable para modernizar nuevas líneas de producción de materiales energéticos.

Una línea de producción de procesamiento profundo de alimentos y productos farmacéuticos requiere una deshidratación rápida y uniforme de las materias primas húmedas pretratadas.alto consumo de energíaEl objetivo principal del cliente es:- Mejorar la eficiencia y uniformidad del secado - Garantizar la limpieza del producto y el cumplimiento de las normas de higiene industrial - Reducir los costes de operación y mantenimiento a largo plazo.

Solución del equipo

Se introdujo una nueva secadora de acero inoxidable, con:

Construcción de acero inoxidable:Todas las partes de contacto con el material y la carcasa exterior utilizan acero inoxidable de primera calidad para su resistencia a la corrosión y fácil limpieza, cumpliendo plenamente con los requisitos de higiene de alimentos y farmacéuticos.

Sistema de aire caliente optimizado:Cuenta con un diseño de distribución de aire eficiente y uniforme junto con un control preciso de la temperatura para garantizar un calentamiento uniforme y una calidad de secado constante.

Modularidad y automatización:El diseño modular permite una configuración flexible basada en la capacidad de producción.,reducir la intervención manual.

Resultados de la aplicación:Los beneficios significativos obtenidos después de la puesta en servicio

Aumento de la eficiencia:Los ciclos de secado se redujeron en aproximadamente un 30% en comparación con los equipos antiguos, y el consumo de energía por unidad disminuyó en aproximadamente un 22%, lo que condujo a un aumento sustancial de la capacidad.

Mejora de la calidad:La uniformidad del producto terminado supera el 98%, manteniendo un color óptimo y la retención del ingrediente activo.mantener una tasa de aprobación del 100% en las inspecciones de muestreo de productos.

Reducción de los costes operativos: TEl diseño del equipo facilita la limpieza y el mantenimiento rutinarios, reduciendo al mínimo el tiempo de inactividad para el saneamiento.La durabilidad excepcional reduce la frecuencia de reemplazo de piezas de repuesto y los gastos de mantenimiento a largo plazo.

Resumen del caso

Esta secadora de acero inoxidable aborda con éxito los principales desafíos del cliente en la mejora de la calidad, las ganancias de eficiencia y la reducción de costos a través de su diseño higiénico superior,rendimiento de secado de alta eficienciaProporciona apoyo de equipos críticos para el establecimiento de una línea de producción moderna y de alto nivel, demostrando una amplia aplicabilidad industrial.

I. Antecedentes y retos del proyectoUn fabricante de fertilizantes requería un transporte estable y eficiente del fertilizante acabado granulado desde los procesos de preenvasado hasta los silos designados durante la producción.El equipo de transporte existente sufría problemas como la susceptibilidad a la corrosiónEn el caso de los productos industriales, la falta de sellamiento que conduce a la fuga de polvo y la acumulación de partículas de fertilizante que provocan bloqueos afectan negativamente al entorno de producción y a la eficiencia de la operación continua.

II. Selección y solución del equipoTeniendo en cuenta las características del fertilizante (propiedades corrosivas, higroscopicidad y requerimiento de partículas intactas), se seleccionó como solución un transportador de tornillo de acero inoxidable personalizado.Características de diseño clave incluidas:

Material: el tornillo de transporte del núcleo y el canal fueron construidos de acero inoxidable 304,ofreciendo una resistencia superior a la corrosión para resistir componentes químicos en fertilizantes y extender la vida útil del equipo.

Diseño de sellado: una combinación de sellos de la cara final y sellos de la placa de cubierta reduce significativamente la fuga de polvo durante el transporte, mejorando el entorno de trabajo y cumpliendo con los requisitos de producción limpia.

Parámetros personalizados: El diámetro del tornillo, la velocidad de rotación y la potencia se calcularon con precisión en función del volumen de transporte, la distancia y las propiedades del material.,la prevención de roturas de partículas o bloqueos causados por una velocidad inadecuada.

III. Resultados de la ejecuciónTras su puesta en servicio, el equipo demostró un rendimiento notable:

Funcionamiento estable y fiable: la construcción de acero inoxidable resiste efectivamente la corrosión, reduciendo sustancialmente las tasas de fallas del equipo y garantizando el funcionamiento continuo de la línea de producción.

Transporte limpio y eficiente: el sellado superior elimina prácticamente la contaminación por polvo.logrando una eficiencia de transporte aproximadamente un 25% mayor.

Reducción de los costos de mantenimiento: La resistencia a la corrosión y la construcción robusta del equipo requieren solo un mantenimiento diario básico, lo que reduce sustancialmente los gastos de mantenimiento a largo plazo.

IV. ConclusiónEste caso demuestra que la selección de transportadores de tornillo de acero inoxidable para el transporte de fertilizantes ofrece ventajas distintivas para abordar problemas críticos como la corrosión, el sellado y los bloqueos.Se presenta como una opción fiable para lograr una, respetuoso con el medio ambiente y de bajo consumo en la industria de fertilizantes.

Las mezcladoras de acero inoxidable se han convertido en equipos esenciales para mejorar la calidad de los productos y la eficiencia de la producción en las industrias química y plástica, gracias a su excepcional limpieza,durabilidadEl siguiente estudio de caso de un fabricante de plásticos modificados ilustra su valor fundamental.

Desafío: al producir plásticos de ingeniería de alto rendimiento, la empresa se enfrentó a problemas como la contaminación por metales, la dificultad de limpieza y el cambio de material,y mezcla desigual causada por equipos tradicionalesEstos problemas afectaron gravemente la consistencia del producto (por ejemplo, variación de color, manchas negras) y la flexibilidad de la producción.

Solución: Implementación de una mezcladora de doble movimiento de acero inoxidable (304/316L) con superficies totalmente de contacto.Los principios combinados de caída tridimensional y corte forzado aseguran una distribución microscópica uniforme de la resina y varios aditivos en un tiempo de procesamiento mínimoUn sistema de control inteligente combinado con un diseño libre de zonas muertas permite una operación de receta con un solo toque y una limpieza rápida.

Beneficios cuantificados:

Mejora de la calidad:Las quejas de variación del color del producto disminuyeron del 1,5% al 0,2%, con una fluctuación del rendimiento reducida en más del 60%.

Salto de eficiencia:Los ciclos de mezcla se acortaron en más del 50%, el tiempo de limpieza/cambio se redujo de 2 horas a menos de 30 minutos, lo que aumenta la utilización del equipo en aproximadamente un 35%.

Ahorro de costes:Reducción significativa de las tasas de chatarra debido a la contaminación, combinada con menores gastos de mantenimiento, lo que genera un ahorro anual superior a un millón de yuanes con un corto período de amortización.

Mejora del medio ambiente:Se ha conseguido un funcionamiento completamente cerrado, controlando fundamentalmente la fuga de polvo.

Conclusión:

Este caso demuestra que las mezcladoras de acero inoxidable proporcionan una garantía fiable para producir productos de alta pureza y alto valor añadido en la industria del plástico.mejorar la eficiencia de la homogeneizaciónEn la actualidad, la industria de los automóviles es una de las que más se ha beneficiado de la tecnología de alta gama, ya que, a la vez que mejora la flexibilidad de la producción, ofrece importantes ventajas económicas y tecnológicas.mejoras inteligentes.

Una empresa costera de transformación de piensos opera en un entorno de alta temperatura, alta humedad y alta niebla de sal.materias primas de fácil contaminaciónEl mantenimiento frecuente y la baja eficiencia de la alimentación manual obstaculizan la producción automatizada.

La empresa adoptó transportadores de tornillo totalmente de acero inoxidable 304, con ventajas principales que incluyen:

Resistencia a la corrosión e higiene:El acero inoxidable 304 de grado alimenticio elimina la contaminación por óxido y cumple con estrictas normas sanitarias.

Adaptabilidad eficiente:El diseño de elevación vertical ahorra espacio al tiempo que se ajusta con precisión a la capacidad de la línea de producción.

Estabilidad inteligente:Cuenta con funciones de control automático como el "auto-stop" cuando está lleno y el "auto-start" cuando está vacío para el funcionamiento sin supervisión; la estructura completamente sellada controla eficazmente el polvo y garantiza un rendimiento confiable.

Beneficios significativos obtenidos después del despliegue del equipo:

Mejora de la calidad y la eficiencia:Se eliminaron los riesgos de contaminación, aumentó la eficiencia de alimentación en más del 300% y mejoró el entorno de trabajo.

Reducción de los costes generales:El diseño resistente a la corrosión reduce al mínimo los gastos de mantenimiento; el funcionamiento automatizado reduce los costos laborales.

Aseguramiento de la continuidad de la producción:La alta fiabilidad garantiza el funcionamiento estable de todo el sistema de producción.

Este caso demuestra que en las industrias con estrictos requisitos de higiene y resistencia a la corrosión, como los alimentos, los piensos, los productos alimenticios y los productos derivados de la producción de alimentos para animales.y productos químicos, los alimentadores de tornillo especializados en acero inoxidable ofrecen una solución eficaz para resistir ambientes adversos, logrando la reducción de costes y la mejora de la eficiencia, y promoviendo la modernización industrial.

.gtr-container-xyz123 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px;

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden;

}

.gtr-container-xyz123 .gtr-section {

margin-bottom: 24px;

}

.gtr-container-xyz123 .gtr-paragraph {

font-size: 14px;

margin-bottom: 16px;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-xyz123 .gtr-heading-1 {

font-size: 18px;

font-weight: bold;

margin-bottom: 16px;

color: #2c3e50;

text-align: left;

}

.gtr-container-xyz123 .gtr-list {

list-style: none !important;

padding-left: 20px;

margin-bottom: 16px;

position: relative;

}

.gtr-container-xyz123 .gtr-list-item {

font-size: 14px;

margin-bottom: 10px;

position: relative;

padding-left: 20px;

text-align: left !important;

}

.gtr-container-xyz123 .gtr-list-item::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #3498db;

font-size: 16px;

line-height: 1.6;

}

.gtr-container-xyz123 .gtr-list-title {

font-weight: bold;

color: #2c3e50;

}

.gtr-container-xyz123 .gtr-conclusion {

font-size: 14px;

margin-top: 24px;

text-align: left !important;

}

.gtr-container-xyz123 .gtr-conclusion-title {

font-weight: bold;

color: #2c3e50;

}

.gtr-container-xyz123 img {

max-width: 100%;

height: auto;

display: block;

margin-left: auto;

margin-right: auto;

}

@media (min-width: 768px) {

.gtr-container-xyz123 {

padding: 32px;

max-width: 960px;

margin: 0 auto;

}

.gtr-container-xyz123 .gtr-heading-1 {

font-size: 20px;

}

.gtr-container-xyz123 .gtr-list-item {

margin-bottom: 8px;

}

}

En la producción de condimentos en polvo compuestos (como condimentos para barbacoa, bases para sopas y salsas aromatizadas), el mezclador de polvo seco de acero inoxidable sirve como equipo principal para garantizar una calidad y seguridad constantes del producto. A continuación se muestra una breve descripción de sus aplicaciones típicas:

I. Ventajas principales

Construido con acero inoxidable apto para uso alimentario, el mezclador exhibe una excepcional resistencia a la corrosión e inhibe el crecimiento bacteriano, cumpliendo plenamente con los estándares de higiene de la producción de alimentos. Su eficiente agitación en espiral tridimensional o diseño de paletas de doble eje genera intensos efectos de convección, cizallamiento y difusión.

II. Etapas de aplicación específicas

En una línea de producción de condimentos en polvo estándar, este equipo logra principalmente una mezcla precisa y uniforme de múltiples ingredientes base (p. ej., sal, azúcar, glutamato monosódico, especias en polvo, aditivos alimentarios). Por ejemplo, producir polvo con sabor a ajo requiere integrar rápidamente ajo en polvo, pimienta en polvo, almidón y nucleótidos de sabor (materiales con importantes variaciones de tamaño y densidad de partículas) en una mezcla homogénea, evitando la formación de grumos o la separación.

III. Beneficios de la aplicación

Alta uniformidad de mezcla: Logra una homogeneización completa de las moléculas del material en un corto período de tiempo, lo que garantiza una excelente estabilidad tanto dentro como entre lotes para garantizar un sabor constante del producto.

Seguridad higiénica: La construcción de acero inoxidable facilita la limpieza, resiste la corrosión, previene la contaminación del material y cumple con estrictos requisitos normativos alimentarios.

Eficiencia de producción mejorada:El diseño sellado evita la fuga de polvo, mientras que las rápidas velocidades de mezclado acortan significativamente los ciclos de producción y reducen el desperdicio de materia prima.

Fuerte adaptabilidad del proceso:Maneja sin esfuerzo materiales con diferentes formulaciones y densidades, acomodándose de manera flexible a diversas líneas de productos y demandas del mercado de lotes pequeños.

Conclusión:Los mezcladores de polvo seco de acero inoxidable, con sus capacidades de mezcla eficientes, uniformes e higiénicas, se han convertido en equipos clave indispensables en el procesamiento moderno de condimentos alimentarios. Mejoran significativamente la calidad general del producto y la competitividad del mercado.

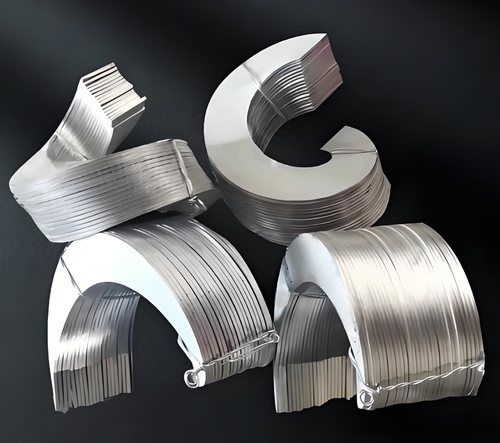

Entre los numerosos equipos de transporte industrial, los transportadores de tornillo juegan un papel indispensable. Su componente central, las palas de tornillo de acero inoxidable, determina directamente el rendimiento general y la vida útil del equipo.

Ventajas Destacadas: Operación Duradera y EficienteFabricadas con acero inoxidable de primera calidad, estas palas ofrecen una excepcional resistencia a la corrosión, soportando ambientes húmedos, sustancias químicas y corrosión a altas temperaturas para prolongar significativamente la vida útil. Sus superficies altamente pulidas minimizan los coeficientes de fricción, reduciendo la adhesión de materiales y simplificando la limpieza, al tiempo que logran un transporte de baja energía y alta eficiencia. Además, la estructura de las palas se somete a cálculos precisos y un diseño reforzado, combinando alta resistencia con excelente tenacidad. Esto asegura una forma estable bajo cargas pesadas y operación a alta velocidad, previniendo eficazmente la deformación y la fractura.

Características de Rendimiento: Adaptación a Diversos Requisitos ExigentesMás allá de las funciones básicas de transporte, las modernas palas helicoidales de acero inoxidable ofrecen múltiples ventajas de rendimiento:- La excepcional resistencia al desgaste permite el manejo de materiales particulados o ligeramente abrasivos- La estabilidad estructural asegura una operación continua a largo plazo confiable- Las características de seguridad higiénica cumplen con los estándares estrictos en las industrias alimentaria, farmacéutica y relacionadas- La personalización flexible del grosor, el paso y el diámetro de la pala se adapta a las diferentes propiedades de los materiales y los requisitos del proceso

Amplia Aplicación: Soluciones InterindustrialesAprovechando estas amplias ventajas, las palas de tornillo de acero inoxidable se implementan ampliamente en múltiples sectores: en el procesamiento de alimentos para transportar materias primas como harina y granos, garantizando la higiene de la línea de producción; en los campos químico y ambiental para transportar productos químicos corrosivos o lodos de aguas residuales; en materiales de construcción para el transporte estable de cemento y cenizas volantes; y en la agricultura y el procesamiento de minerales para el manejo eficiente de materiales a granel. Su excepcional adaptabilidad ofrece soluciones de manejo de materiales confiables y rentables en todas las industrias.

En resumen, las palas helicoidales de acero inoxidable se han convertido en componentes indispensables en la producción industrial moderna debido a su durabilidad, eficiencia y versatilidad. Con los continuos avances en la ciencia de los materiales y la tecnología de fabricación, su rendimiento seguirá mejorando, creando valor para aplicaciones industriales más amplias.

Los transportadores de tornillo de acero inoxidable sirven como equipo de transporte crítico en las líneas de procesamiento de alimentos modernas, especialmente adecuados para materiales en polvo, granulares y pequeños copos.Su rendimiento fundamental demuestra ventajas significativas en virtud de los estrictos requisitos de higiene y estabilidad de la producción de alimentos..

Una empresa de procesamiento de alimentos que produce ingredientes para hornear y condimentos se enfrentó a desafíos como la contaminación cruzada, la limpieza engorrosa y la corrosión de los equipos en su línea de producción.Después de introducir múltiples transportadores de tornillo de acero inoxidable de grado alimenticio, la empresa estableció un sistema automatizado totalmente cerrado que abarca la recepción de materias primas, la proporción y la transferencia, hasta el llenado del producto terminado.

Alta garantía de higiene y seguridad: Construidos de acero inoxidable de calidad alimentaria 304/316 con superficies finamente pulidas, estos transportadores no son tóxicos, no adsorben y son fáciles de limpiar,eliminación de residuos microbianosEl transporte completamente cerrado aisla eficazmente la contaminación externa, cumpliendo con las normas de producción de seguridad alimentaria.

Resistencia a la corrosión y durabilidad excepcionales: el acero inoxidable resiste la corrosión de los componentes alimenticios como sales, ácidos y álcalis, lo que garantiza la pureza del material y prolonga la vida útil del equipo.Los tratamientos especiales de endurecimiento de los materiales abrasivos garantizan un funcionamiento estable a largo plazo.

Funcionamiento flexible y estable: admite instalaciones horizontales, inclinadas y verticales con un diseño compacto, lo que facilita la integración en sistemas de control automatizados.transporte uniforme con una fractura mínima del material, garantizando una medición precisa en el sentido descendente y una producción continua.

Fácil limpieza y mantenimiento: diseño de liberación rápida y estructura modular permiten una limpieza e inspección rápidas.reducir significativamente el tiempo de limpieza de la transición y aumentar la eficiencia de la producción.

Resultados de aplicación: las empresas logran normas de higiene de productos mejoradas, una eficiencia de producción significativamente mejorada, costes de mantenimiento de equipos reducidos,y cumplir sin esfuerzo los requisitos de certificación de seguridad alimentaria.

En resumen, los transportadores de tornillo de acero inoxidable sirven como una base vital para construir sistemas de producción de alimentos seguros, confiables y continuos a través de su higiene, durabilidad, eficiencia,y características fáciles de limpiar.

.gtr-container-fgh456 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 15px;

box-sizing: border-box;

overflow-x: hidden;

}

.gtr-container-fgh456 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-fgh456 p:last-of-type {

margin-bottom: 0;

}

.gtr-container-fgh456 img {

display: block;

margin-left: auto;

margin-right: auto;

/* Original width="1000" and inline style are preserved */

/* No max-width: 100%; height: auto; as per strict image rules */

}

@media (min-width: 768px) {

.gtr-container-fgh456 {

padding: 30px 50px;

}

}

Los transportadores de tornillo de acero inoxidable se han convertido en equipos esenciales para el transporte de materiales sólidos en las modernas plantas de tratamiento de aguas residuales debido a su resistencia a la corrosión, sellamiento higiénico,y funcionamiento estableA continuación se presenta un estudio de caso de ingeniería genérica.

Durante el proyecto de modernización de una planta de tratamiento de aguas residuales municipales de tamaño medio, se integraron múltiples transportadores de tornillo de acero inoxidable en su sistema central de deshidratación de lodos.dentro de la cámara de deshidratación de lodos, un transportador de tornillo de ángulo empinado eleva directamente y continuamente los lodos húmedos de la máquina de deshidratación de la cinta a un silo de lodos al aire libre.Todos los componentes que entran en contacto con el material están fabricados con acero inoxidable SS304, resistente eficazmente a la humedad, a los microorganismos y a las sustancias potencialmente corrosivas del lodo para garantizar su durabilidad a largo plazo en condiciones adversas.

Además, en la sección de proceso aguas abajo del área de cribado de la planta, se instalan transportadores de tornillo sin eje específicamente para transportar cribados interceptados por pantallas gruesas y finas.Su diseño sin eje evita el enredo, mientras que la construcción de acero inoxidable facilita la limpieza, lo que permite una recolección y transferencia limpias y eficientes de las proyecciones.

Este caso demuestra cómo los transportadores de tornillo de acero inoxidable se ocupan de manera fiable de la recogida, el transporte a corta distancia y el almacenamiento centralizado de residuos sólidos, incluidas las cribadas, lasy lodos deshidratados en los procesos de tratamiento de aguas residualesMás allá de mejorar la automatización de toda la planta y la operación limpia,sus bajos requisitos de mantenimiento proporcionan un soporte sólido para un funcionamiento estable de la planta, reduciendo al mismo tiempo el consumo de energía y los costes operativos.